La industria minera opera en algunos de los entornos más desafiantes. El equipo minero se somete constantemente a condiciones extremas, como materiales abrasivos, fuerzas de alto impacto y operación continua. Como resultado, el desgaste de la maquinaria es inevitable. Las soluciones resistentes al desgaste juegan un papel fundamental para garantizar que el equipo minero funcione de manera eficiente, reduce el tiempo de inactividad y minimiza los costos de mantenimiento. Este artículo explora los diversosSoluciones resistentes al desgasteAdministrado para la industria minera, desde materiales avanzados hasta técnicas de fabricación, y su impacto en el rendimiento y la rentabilidad.

El desgaste en el equipo minero ocurre debido a las tensiones mecánicas que surgen del uso constante en entornos difíciles. Los tipos principales de desgaste incluyen desgaste abrasivo, que ocurre cuando las partículas duras raspan o se mueven contra las superficies del equipo; El desgaste de impacto, causado por las altas fuerzas durante el trituración y la rectificación de materiales; y desgaste corrosivo, que resulta de la exposición a productos químicos, humedad o ambientes de alta temperatura.

Los componentes clave de los equipos mineros que son susceptibles de desgaste incluyen trituradores, molinos de molienda, cintas transportadoras, excavadoras y palas. Por ejemplo, las trituradoras enfrentan un desgaste abrasivo de minerales y rocas, mientras que los sistemas transportadores son propensos a impactar y desgaste abrasivo a medida que transportan materiales pesados. Los efectos acumulativos del desgaste en estos componentes pueden conducir a un rendimiento reducido, un mayor consumo de energía y un tiempo de inactividad costoso.

La selección de materiales para piezas de desgaste es crucial para maximizar la vida útil y el rendimiento de los equipos mineros. Varios materiales avanzados se usan comúnmente en la industria minera para su capacidad para resistir las duras condiciones de las operaciones mineras:

Alto acero cromado:Este material es altamente resistente a la abrasión y se usa comúnmente en trituradores, molinos y equipos de molienda. Su dureza y capacidad para resistir el desgaste lo convierten en una elección de componentes que encuentran abrasivos pesados.

Carburo de tungsteno:Conocido por su extrema dureza, el carburo de tungsteno es ideal para piezas que experimentan un gran impacto, como en martillos de trituradores o brocas. Su resistencia al desgaste asegura una durabilidad de larga data en condiciones de alto estrés.

Alto acero de manganeso:A menudo se usa en partes que enfrentan un impacto severo y abrasión, como revestimientos de trituradores, martillos y bolas de molienda, el acero de alto manganeso tiene una excelente dureza y propiedades de endurecimiento del trabajo.

Cerámica y compuestos de cerámica:La cerámica a menudo se usa en aplicaciones mineras que involucran entornos a alta temperatura y abrasivos. Los revestimientos y recubrimientos de cerámica proporcionan resistencia al desgaste excepcional y se usan en partes expuestas a condiciones extremas, como ciclones, bombas y toboganes.

Caucho y poliuretano:El caucho y el poliuretano se usan ampliamente para revestimientos resistentes al desgaste en equipos de transporte minero, como toboganes y tuberías. Estos materiales ayudan a absorber los amortiguadores y reducir el desgaste en el equipo que maneja los materiales granulares.

Aleaciones de acero endurecidas:Las aleaciones de acero que se endurecen con tratamiento térmico o recubrimientos superficiales ofrecen un buen equilibrio entre la dureza y la tenacidad, lo que las hace adecuadas para herramientas mineras, medios de molienda y piezas de desgaste expuestas tanto a la abrasión como al impacto.

En la minería, los trituradores juegan un papel vital en descomponer las rocas y minerales duros. Cada tipo de trituradora enfrenta diferentes desafíos de desgaste, y seleccionar las soluciones correctas resistentes al desgaste es crucial para extender la vida útil del equipo y mejorar la eficiencia.

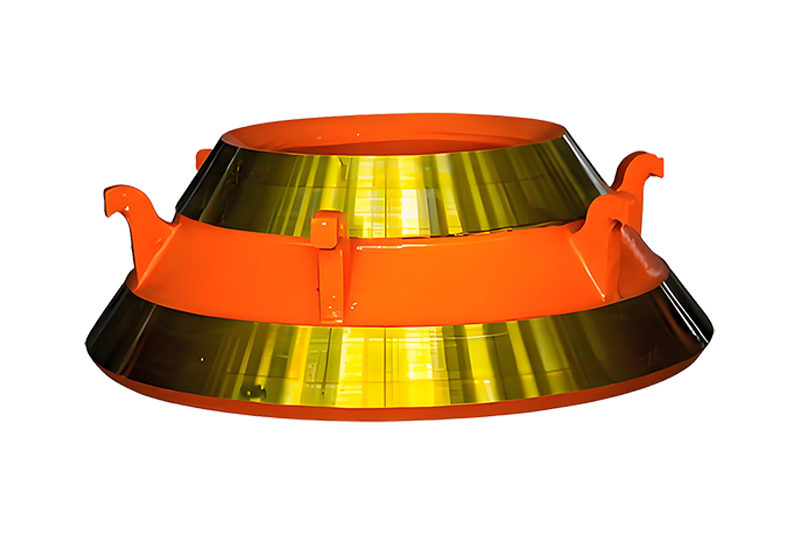

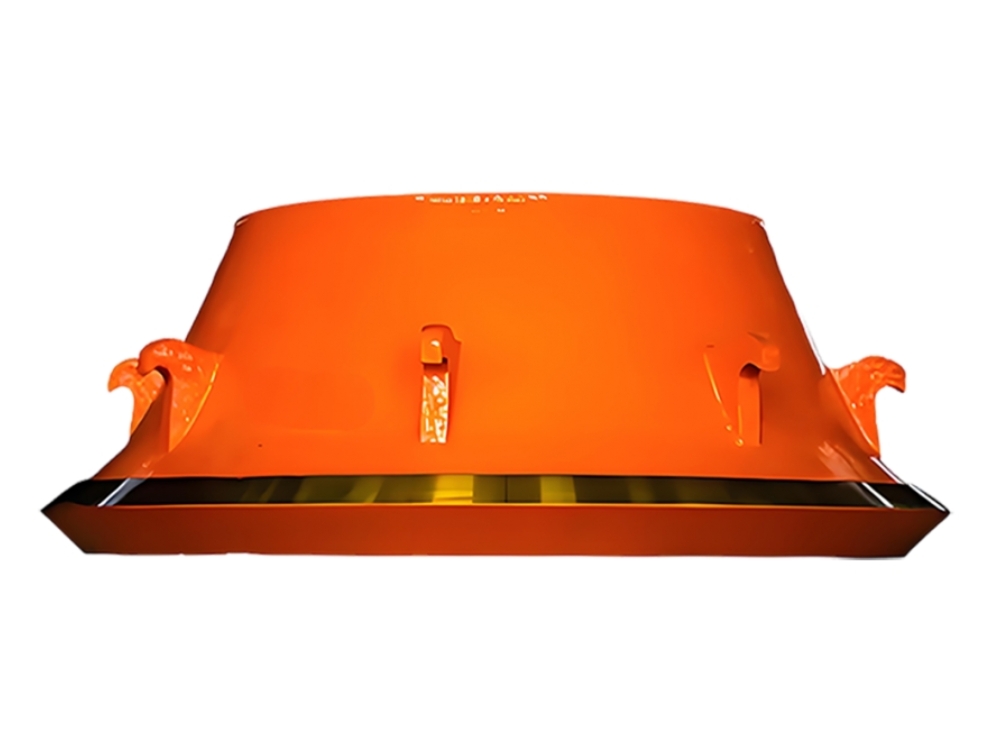

Las trituradoras de cono manejan fuerzas altas de compresión y abrasión, especialmente en el manto y los revestimientos cóncavos.

Materiales:El acero de alto manganeso (12-14% mn) se usa comúnmente debido a su capacidad de enruta de trabajo. Los recubrimientos de carburo de tungsteno también se pueden aplicar para mayor resistencia al desgaste.

Soluciones:El uso de materiales compuestos y revestimientos de caucho puede mejorar aún más la durabilidad. El monitoreo regular del desgaste ayuda a optimizar el ciclo de reemplazo.

Las trituradoras de impacto se utilizan para romper materiales más suaves y están sujetas a fuerzas de alto impacto, causando desgaste en las barras y las placas de impacto.

Materiales:El hierro fundido de alto cromo se usa para barras de mamadas, y el acero martensítico se usa para placas de impacto. Los insertos de carburo de tungsteno mejoran la dureza.

Soluciones:Los revestimientos de varias piezas y las características de diseño ajustables pueden ayudar a reducir el desgaste. Monitorear el desgaste a través de los sensores de vibración puede mejorar el rendimiento y extender la vida parcial.

Los trituradores de la mandíbula se ocupan de la compresión y la abrasión, especialmente en las placas de mandíbula fijas y móviles.

Materiales:El acero de alto manganeso es estándar debido a sus propiedades de endurecimiento de trabajo. Algunos usan una mezcla de manganeso y cromo para una durabilidad adicional.

Soluciones:Los revestimientos de diseño personalizado y la inspección regular ayudan a reducir el desgaste. La lubricación adecuada y los ajustes de alimentación también pueden prolongar la vida parcial.

Las trituradoras giratorias son similares a las trituradoras de cono, pero son más grandes y se usan para trituración secundaria o terciaria.

Materiales:El acero de alto manganeso se usa típicamente para el manto y el cóncavo. El carburo de tungsteno y las aleaciones de alto cromo ofrecen resistencia al desgaste adicional.

Soluciones:Los sistemas de ajuste hidráulico permiten un mejor control del desgaste y la eficiencia. El mantenimiento predictivo puede ayudar a identificar cuándo reemplazar las piezas desgastadas.

La producción de piezas resistentes al desgaste requiere técnicas especializadas para garantizar que las piezas puedan soportar las condiciones extremas que enfrentarán en aplicaciones mineras. Estas técnicas incluyen:

Tratamiento térmico:Los procesos de tratamiento térmico, como el endurecimiento, el templado y la normalización, se utilizan para mejorar la dureza, la resistencia y la durabilidad de los componentes mineros. Por ejemplo, las piezas de acero a menudo se tratan térmicamente para mejorar su resistencia al desgaste y garantizar que puedan soportar fuerzas abrasivas e impactantes.

Tecnologías de recubrimiento de superficie:Las técnicas de recubrimiento, como los recubrimientos de carburo y el enchapado cromado, se aplican para aumentar la dureza de la superficie de las piezas y protegerlas de la corrosión y el desgaste. Estos recubrimientos proporcionan una capa superficial duradera que puede manejar condiciones de funcionamiento duras.

Fabricación aditiva (impresión 3D):La fabricación aditiva se explora cada vez más para producir piezas personalizadas resistentes al desgaste. La impresión 3D permite la producción de componentes intrincados y complejos que están adaptados a necesidades específicas de equipos mineros.

Técnicas avanzadas de fundición y forja:Los métodos avanzados de fundición y forja se utilizan para producir piezas de desgaste con resistencia y resistencia al desgaste mejoradas. Estos métodos son ideales para producir componentes duraderos y de alta calidad que cumplan con los requisitos exigentes de la industria minera.

El mantenimiento efectivo y el reemplazo oportuno de las piezas de desgaste son esenciales para minimizar el tiempo de inactividad y mantener un rendimiento óptimo del equipo. Las inspecciones y el monitoreo regulares, como el análisis de vibraciones y las verificaciones de temperatura, pueden ayudar a identificar signos tempranos de desgaste y prevenir descomposiciones costosas.

El mantenimiento predictivo utilizando IoT y el aprendizaje automático se está volviendo cada vez más popular, lo que permite a las compañías mineras pronosticar el desgaste y los reemplazos de planificación antes de que ocurran fallas. La implementación de una estrategia de mantenimiento proactiva ayuda a extender la vida útil del equipo y reduce los costos generales de mantenimiento.

La industria minera se centra cada vez más en la sostenibilidad, y las soluciones resistentes al desgaste no son la excepción. Las piezas duraderas y duraderas ayudan a reducir los desechos al disminuir la frecuencia de los reemplazos y disminuir el consumo de material. Además, existe una tendencia creciente hacia el uso de materiales ecológicos y reciclaje de piezas desgastadas para minimizar el impacto ambiental.

Las soluciones resistentes al desgaste son esenciales para mantener la eficiencia y la productividad de los equipos mineros. Al seleccionar los materiales correctos, implementar técnicas avanzadas de fabricación y seguir estrategias de mantenimiento efectivas, las compañías mineras pueden reducir el tiempo de inactividad, extender la vida útil del equipo y optimizar el rendimiento operativo. Con continuos avances en la ciencia y la tecnología de los materiales, el futuro de las soluciones resistentes al desgaste en la minería parece prometedora, ofreciendo nuevas oportunidades de sostenibilidad, rentabilidad e innovación. Invertir en estas soluciones no es solo una necesidad práctica, sino un movimiento estratégico para garantizar el éxito a largo plazo y la rentabilidad de las operaciones mineras.